I robot DENSO, distribuiti in Italia da Klain Robotics, consentono innumerevoli applicazioni grazie anche alla forte partnership che il distributore bresciano instaura con i costruttori di impianti. Vediamo due diverse applicazioni. Una con Fre Tor: un impianto per le guide per i cassetti dei mobili composto da quattro grandi macchine con 137 stazioni. E una con Simecon Automation: un HFMS (High Flexible Manufacturing System) capace di realizzare prodotti differenti e progettato per la manipolazione di piccoli pezzi metallici.

Da sempre conosciuto come uno dei più grandi produttori al mondo di componenti automobilistici, a partire dagli anni Sessanta Denso ha creato al suo interno una divisione robotica, che ben presto lo porta a diventare uno dei più grandi leader al mondo in automazione per la creazione di robot scara e antropomorfi di piccolo e medio taglio. La creazione dei primi controller, poi il primo robot in alluminio per pressofusione fino alla realizzazione, negli anni 80, dei primi robot a 4 e 6 assi e lo sviluppo dei primi HM, HS e VS nel 2000. Oggi Denso è tra i leader nel settore della robotica, portandolo a celebrare il primo 50esimo anniversario dalla sua nascita.

Denso, la cui gamma viene distribuita in Italia da Klain Robotics, accoglie robot scara a 4 assi e robot antropomorfi a 5 e 6 assi, per carichi utili fino a 20 kg caratterizzati da alte velocità per diversi tipi di configurazione. Standard, a prova di polvere e umidità, ISO 5, risultano altamente versatili per essere implementati in molte applicazioni diverse. Svariati sono i settori di utilizzo, la versatilità dei robot Denso consente una valutazione per qualsiasi tipo di applicazione essendo altresì integrabili con sistemi di alimentazione come sistemi di vibrazione o pinze collaborative e non di qualsiasi tipologia.

Vediamo due diverse applicazioni: una con Simecon Automation grazie a un HFMS (High Flexible Manufacturing System) per la manipolazione di piccoli pezzi metallici e una con Fre Tor un impianto di grosse dimensioni e molteplici fasi di lavorazione e dedicato al settore della ferramenta per mobili.

Fre Tor, applicazione nella serramenta per mobili

Una partnership solida e duratura è quella instaurata tra Klain Robotics e Fre Tor, che nasce nel 1976 con attività di fresatura e tornitura e che, nel corso degli anni, realizza e brevetta macchine per il settore dell’occhialeria. Crescendo sempre più, l’azienda bellunese decide di organizzare al proprio interno un ufficio tecnico meccanico, un ufficio elettrico e software, un reparto di riproduzione meccanica e un reparto di montaggio e service. Numeri alla mano: ad oggi sono state realizzate 1.600 automazioni per i più svariati settori.

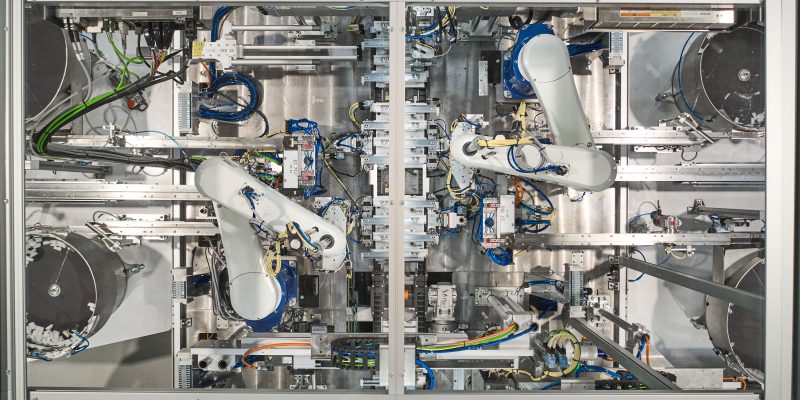

Fre Tor da più di dieci anni vede in Klain Robotics un partner tecnologico strategico e con cui si è creata una profonda fiducia, questa volta per la realizzazione di un’applicazione nel settore della ferramenta per mobili. L’automazione in questione è tra le più grandi mai realizzate da Fre Tor: ben 500 metri quadrati di superficie di impianto.

In prima linea troviamo quattro robot della gamma Denso: due scara HM4AA03 – con sbraccio da 1000 mm, Z 300 mm e payload di 20 kg – e due antropomorfi della serie VM6083, dove lo sbraccio raggiunge i 1.020 mm e il payload è di 13 kg.

L’applicazione dell’impianto prevede molteplici fasi di lavorazione, saldatura, marcatura e assemblaggio delle guide per i cassetti dei mobili. Con i suoi 500 metri quadrati questo impianto è composto da 4 grandi macchine con 137 stazioni che, oltre ai robot, si compongono di un buffer di immagazzinamento di guide mobili dopo profila, sistemi di prelievo e trasporto, otto sistemi di saldatura a laser con otto ottiche, transfer verticali e orizzontali, nastri a facchini, stazioni di marcatura, celle di carico per test funzionale. 56 elementi vibranti tra circolari e lineari, 85 assi elettrici, 500 valvole e 1.200 sensori.

L’intero sistema si collega alla rete aziendale secondo le direttive di Industria 4.0, permettendo così di rendere tracciabili i lotti di produzione e consentendo quindi di mantenere pronte le scatole etichettate a fine linea, per essere depositate a magazzino e, quindi, spedite. “Sembra che ogni automazione abbia un’anima propria. Mette mano al processo del cliente, migliorandolo – afferma Katia Pajer, responsabile marketing e commerciale di Fre Tor -. Per FreTor è un grande orgoglio poter partecipare con tutto il suo staff e le proprie competenze per contribuire al successo del cliente. Sono traguardi che si raggiungono con caparbietà, resilienza e professionalità. Questo tipo di esperienze permettono a tutti i membri del team di crescere”.

Simecon Automation, impianto flessibile e performante

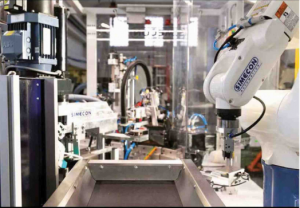

La condivisione di intenti e di passioni per il proprio lavoro, da anni messa al servizio per la progettazione e sviluppo di soluzioni a misura di clienti, sono le fondamenta che caratterizzano il sodalizio tra Klain Robotics e Simecon Automation oramai da dieci anni. La società Simecon di Lecco, negli anni ha dedicato risorse umane e tecnologiche per la realizzazione di una struttura aziendale competitiva in grado di realizzare e progettare macchinari all’avanguardia, distinguendosi nella costruzione di impianti per l’assemblaggio di prodotti nei settori del consumer, plastica, automotive, elettromeccanico, elettronico, elettrodomestico, abbigliamento, arredamento, imballaggio. Forte del proprio know-how nel campo delle macchine automatiche, Simecon Automationha realizzato HFMS (High Flexible ManufacturingSystem), una macchina di assemblaggio altamente flessibile e performante, dotata della capacità di realizzare per via automatica prodotti differenti.Questo tipo di macchine sono ormai molto popolari e tutto ruota attorno al principio chiave di flessibilità e capacità di rispondere in maniera immediata alle variazioni di prodotto e/o alle sequenze di processo.

“Fin da subito è stato ben chiaro quali sarebbero stati i prodotti che avrebbero permesso la realizzazione di questa macchina”,affermano Davide Todeschini, titolare di Simecon Automation, e Simone Brambilla, Sales Representative di K.LA.IN.robotics. Da una prima simulazione in 3D, eseguita dal reparto tecnico di K.LA.IN.robotics, si è presto arrivati a definire quale soluzione era certamente la più adatta al progetto di Simecon Automation. Cuore della macchina di assemblaggio HFMS è il robot della gamma Denso, VS6556, e il sistema di alimentazione flessibile, della serie Eyefeeder, entrambi forniti da K.LA.IN.robotics. Il robot della Denso VS6556 con sbraccio da 653 mm e payload di 7 kg e il sistema di alimentazione flessibile Eyefeeder 1000 sono coordinati da un sistema di visione guida robot con programmazione cambio modello molto rapido e semplice, per adattarsi al meglio a ogni tipo di produzione.

La macchina di assemblaggio HFMS conta una serie di stazioni di lavoro, alimentati da una innovativa linea a pallet ad alli lineari, che consente il passaggio dei pezzi tra le varie stazioni in tempi molto brevi, grazie all’elevata velocità con cui si muove e permette di effettuare multiposizioni sotto la stessa stazione e/o tra i vari modelli da processare. Oltre alla stazione di carico robotizzata e alla linea pallet, anche le singole stazioni di lavoro sono state concepite per essere flessibili e diminuire drasticamente i tempi di cambio di lavoro, ad esempio le stazioni di alimentazione e avvitatura dei grani. Quest’ultima ha la capacità di processare 10 modelli di grani di tipologia e dimensione diversa, nel dettaglio, un vibratore effettua un pre-orientamento, un cassetto rotante CNC con integrato un potenziometro lineare riconosce l’orientamento e successivamente un avvitatore con controllo di coppia avvita il grano sul componente.

La macchina prevede la manipolazione di piccoli pezzi metallici attraverso un’applicazione di pick & place. Il sistema di alimentazione flesisbile Eyefeeder 1000, grazie ai suoi movimenti di scuotimento e sussulto, predispone i pezzi nella posizione migliore, affinché il robot Denso serie VS6556 possa facilmente prelevarli, guidato dal sistema di visione. Il robot Denso deposita il componente precedentemente prelevato sul pallet, poi diretto alla stazione successiva.

La macchina è un sistema innovativo per l’assemblaggio di piccoli componenti: ogni modulo può svolgere un’operazione e gestire prodotti di diverse tipologie e dimensioni. Sulla stessa linea possono essere aggiunti moduli per eseguire le operazioni più svariate: saldature, manipolazioni, assemblaggi di ogni genere e così via, in base alle esigenze del cliente. Sfruttando la flessibilità del sistema di movimentazione e del sistema di carico robotizzato, al cliente viene offerta la possibilità di gestire più modelli di prodotto sulla stessa macchina con lotti più piccoli, economizzando sui costi di magazzino e sui tempi di attrezzaggio macchina: un sistema all’insegna dell’efficienza, con occhio attento anche ai costi e con l’obiettivo di aumentare la produttività, senza perdere di vista la qualità finale del prodotto.