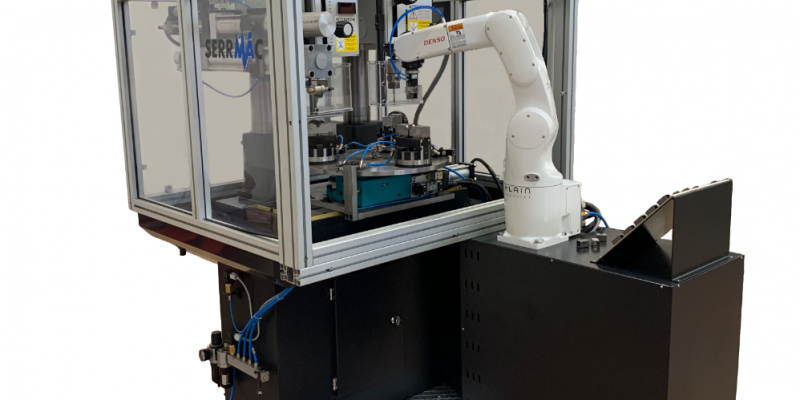

La storia di K.l.a.in.robotics nasce e cresce con i robot: da più di 20 anni l’azienda si occupa di distribuzione sul mercato italiano e della Svizzera italiana di robot per il mondo della Factory Automation e di componenti di meccatronica, rappresentando altresì un partner più che affidabile per System Integrator specializzati, operanti nella realizzazione di linee di assemblaggio e di macchine speciali, nella manipolazione e nell’asservimento di macchine operatrici in generale. Con sede principale a Brescia, conta un’unità locale presso il Parco Scientifico e Tecnologico della Sicilia e una seconda a Cassino, offrendo una capillarità sul territorio italiano atta a garantire una sempre più completa disponibilità verso i propri clienti.

Dopo essersi legata al primo brand DENSO – specializzato nella robotica di piccolo taglio – che distribuisce dal 1999, K.l.a.in.robotics acquisisce nel 2011 il brand coreano Hyundai Robotics, leader nella robotica di grosso taglio. Grazie alle capacità di carico che spaziano dai 6 ai 600 kg e a sbracci che raggiungono i 3.500 mm, il brand è per lo più consigliato per applicazioni di manipolazione, saldatura, verniciatura e palletizzazione. Ma questa volta Hyundai Robotics lascia spazio a una novità del tutto inedita: il primo collaborativo della famiglia, il robot YL012, già vincitore del Red Dot Design Award. Il robot, privo di spigoli, può operare integralmente a fianco dell’uomo. Grazie all’impugnatura ergonomica e alla disposizione degli interruttori, ai lavoratori è consentito interagire con il robot in modo rapido, conveniente e diretto, comandandogli come muoversi. È dotato di lampade flash a LED e offre eccellenti prestazioni meccaniche grazie alla portata massima di 12 kg. Il design è questa volta snello e organico, che è ciò che più affascina di questo nuovo modello. Grazie alla struttura ottimizzata, le linee pneumatiche e i cavi elettrici e di comunicazione possono essere installati all’interno delle articolazioni del braccio del robot, donandogli un aspetto generale pulito e liscio, senza angoli retti. Insieme a tutte queste caratteristiche costruttive e innovative, presenta un notevole raggio di lavoro di 130 cm.

A dirla tutta non sarà l’unico collaborativo della gamma, poiché Hyundai ha già annunciato la presenza di altri due modelli – l’YL005 e l’YL015. L’uso fluido delle forme è l’elemento che più caratterizza i 3 robot, conferendogli un aspetto affidabile e user-friendly. Questo facilita un nuovo approccio all’interazione uomo-robot e garantisce un’elevata sicurezza per l’operatore che, senza dubbio, ne apprezzerà l’utilizzo molto intuitivo, potendolo anche programmare a voce con piattaforma 5G.

Visualizza l’articolo: Card2_KLAINrobotics_WR2-20

We Robots, ottobre 2020

che la produzione sia puntuale, flessibile e di alta qualità. Per riuscire nell’impresa, i produttori devono usare le proprie risorse in modo efficiente e progettare processi operativi affidabili che supportino la loro produzione. I robot mobili autonomi (AMR) come quelli della Mobile Industrial Robots vengono spesso utilizzati proprio per questo fine, siccome questa tecnologia, dinamica e flessibile, consente alle compagnie di automatizzare il proprio trasporto interno di materiale in modo semplice.

che la produzione sia puntuale, flessibile e di alta qualità. Per riuscire nell’impresa, i produttori devono usare le proprie risorse in modo efficiente e progettare processi operativi affidabili che supportino la loro produzione. I robot mobili autonomi (AMR) come quelli della Mobile Industrial Robots vengono spesso utilizzati proprio per questo fine, siccome questa tecnologia, dinamica e flessibile, consente alle compagnie di automatizzare il proprio trasporto interno di materiale in modo semplice.