Come nasce una collaborazione proficua e duratura? Certamente dalla condivisione di intenti, di passioni e di valori. Sono queste le fondamenta che caratterizzano il sodalizio tra Simecon Automation, specializzata nella costruzione di macchine automatiche, e K.L.A.IN.robotics, distributore di robot per la Factory Automation e di componenti meccatronici. La partnership dura ormai da dieci anni.

Così come KLAINrobotics, anche Simecon Automation si contraddistingue per la passione per il proprio lavoro, da anni messa al servizio della progettazione e sviluppo di soluzioni a misura di cliente. La società Simecon Automation, di Lecco, negli anni ha dedicato risorse umane e tecnologiche per la realizzazione di una struttura aziendale competitiva, in grado di realizzare e progettare macchinari all’avanguardia, distinguendosi nella costruzione di impianti per l’assemblaggio di prodotti nei settori del consumer, della plastica, dell’Automotive, dell’elettromeccanico, elettronico, elettrodomestico, abbigliamento, arredamento, imballaggio.

SPECIALISTI DELL’AUTOMAZIONE

SPECIALISTI DELL’AUTOMAZIONE

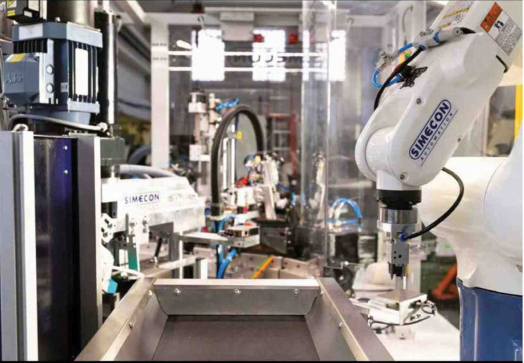

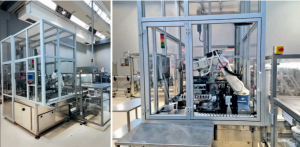

Forte del proprio know-how nel campo delle macchine automatiche, Simecon Automation ha realizzato il sistema HFMS (High Flexible Manufacturing System), una macchina per assemblaggio altamente flessibile e performante, dotata della capacità di realizzare automaticamente prodotti differenti. Questa tipologia di macchine è ormai molto popolare e tutto ruota attorno al principio chiave della flessibilità e della capacità di rispondere in maniera immediata alle variazioni di prodotto e/o alle sequenze di processo. ‘‘Fin da subito è stato ben chiaro quali sarebbero stati i prodotti che avrebbero permesso la realizzazione di questa macchina’’, affermano Davide Todeschini, titolare di Simecon Automation e Simone Brambilla, Sales Representative di KLAINrobotics.

PARTICOLARI ESSENZIALI

Da una prima simulazione in 3D, eseguita dal reparto tecnico di KLAINrobotics, si è presto arrivati a definire quale soluzione  fosse certamente la più adatta per il progetto di Simecon Automation. Cuore della macchina di assemblaggio HFMS sono il robot della gamma DENSO, serie VS6556, e il sistema di alimentazione flessibile della serie Eyefeeder 1000, entrambi forniti da KLAINrobotics. Il robot della DENSO VS6556, con sbraccio da 653mm e payload di 7 kg, e il sistema di alimentazione flessibile Eyefeeder 1000, il più grande tra i modelli proposti dal brand olandese Roba Engineering, sono coordinati da un sistema di visione guida robot, con programmazione del cambio di modello molto rapido e semplice, per adattarsi al meglio a ogni tipo di produzione. La macchina di assemblaggio HFMS conta una serie di stazioni di lavoro, alimentate da una innovativa linea a pallet ad assi lineari, che consente il passaggio dei pezzi tra le varie stazioni in tempi molto brevi, grazie all’elevata velocità con cui si muove e permette di effettuare multiposizioni sotto la stessa stazione e/o tra i vari modelli da processare.

fosse certamente la più adatta per il progetto di Simecon Automation. Cuore della macchina di assemblaggio HFMS sono il robot della gamma DENSO, serie VS6556, e il sistema di alimentazione flessibile della serie Eyefeeder 1000, entrambi forniti da KLAINrobotics. Il robot della DENSO VS6556, con sbraccio da 653mm e payload di 7 kg, e il sistema di alimentazione flessibile Eyefeeder 1000, il più grande tra i modelli proposti dal brand olandese Roba Engineering, sono coordinati da un sistema di visione guida robot, con programmazione del cambio di modello molto rapido e semplice, per adattarsi al meglio a ogni tipo di produzione. La macchina di assemblaggio HFMS conta una serie di stazioni di lavoro, alimentate da una innovativa linea a pallet ad assi lineari, che consente il passaggio dei pezzi tra le varie stazioni in tempi molto brevi, grazie all’elevata velocità con cui si muove e permette di effettuare multiposizioni sotto la stessa stazione e/o tra i vari modelli da processare.

FLESSIBILITÀ IN PRIMO PIANO

Oltre alla stazione di carico robotizzata e alla linea pallet, anche le singole stazioni di lavoro sono state concepite per essere flessibili e diminuire drasticamente i tempi di cambio lavoro, ad esempio le stazioni di alimentazione e avvitatura dei grani. Quest’ultima ha la capacità di processare 10 modelli di grani di tipologia e dimensione diversa; nel dettaglio, un vibratore effettua un pre-orientamento e un cassetto rotante CNC, con un potenziometro lineare integrato, riconosce l’orientamento stesso; successivamente, un avvitatore con controllo di coppia avvita il grano sul componente. La macchina prevede la manipolazione di piccoli pezzi metallici attraverso un’applicazione di Pick&Place. Il sistema di alimentazione flessibile Eyefeeder 1000, grazie ai sui movimenti di scuotimento e sussulto, predispone i pezzi nella posizione migliore, affinché il robot DENSO serie VS6556 possa facilmente prelevarli, guidato dal sistema di visione. Il robot DENSO deposita il componente, precedentemente prelevato, sul pallet, poi diretto alla stazione successiva.

Oltre alla stazione di carico robotizzata e alla linea pallet, anche le singole stazioni di lavoro sono state concepite per essere flessibili e diminuire drasticamente i tempi di cambio lavoro, ad esempio le stazioni di alimentazione e avvitatura dei grani. Quest’ultima ha la capacità di processare 10 modelli di grani di tipologia e dimensione diversa; nel dettaglio, un vibratore effettua un pre-orientamento e un cassetto rotante CNC, con un potenziometro lineare integrato, riconosce l’orientamento stesso; successivamente, un avvitatore con controllo di coppia avvita il grano sul componente. La macchina prevede la manipolazione di piccoli pezzi metallici attraverso un’applicazione di Pick&Place. Il sistema di alimentazione flessibile Eyefeeder 1000, grazie ai sui movimenti di scuotimento e sussulto, predispone i pezzi nella posizione migliore, affinché il robot DENSO serie VS6556 possa facilmente prelevarli, guidato dal sistema di visione. Il robot DENSO deposita il componente, precedentemente prelevato, sul pallet, poi diretto alla stazione successiva.

PER PICCOLI COMPONENTI

La macchina HFMS di Simecon Automation è un sistema innovativo per l’assemblaggio di piccoli componenti: ogni modulo può svolgere un’operazione e gestire prodotti di diverse tipologie e dimensioni. Sulla stessa linea possono essere aggiunti moduli per eseguire le operazioni più svariate: saldature, manipolazioni, assemblaggi di ogni genere e così via, in base alle esigenze del cliente. Sfruttando la flessibilità del sistema di movimentazione e del sistema di carico robotizzato, al cliente viene offerta la possibilità di gestire più modelli di prodotto sulla stessa macchina, con lotti più piccoli, economizzando sui costi di magazzino e sui tempi di attrezzaggio della macchina stessa: si tratta di un sistema all’insegna dell’efficienza, con particolare attenzione anche ai costi e con l’obiettivo di aumentare la produttività, senza mai perdere di vista la qualità finale del prodotto.

Tecnè, Giugno 2020

capacità per soddisfarle, in partnership con una grande azienda farmaceutica italiana. Specialisti di prodotto, biologi, sviluppatori software, ingegneri, tecnici di montaggio esperti, commerciali e buyer: siamo tutti impegnati, su fronti diversi, a recepire e approfondire le richieste che ci arrivano e ad attivarci per evaderle rapidamente, perché mai come adesso un giorno in più o in meno fa la differenza”. Si può parlare di riconversione della vostra offerta? “Parlerei di capacità di adattamento più che di riconversione – precisa il presidente-. La piattaforma Omnia nasce come apparecchiatura personalizzabile per la diagnostica. Negli anni abbiamo implementato svariati protocolli in base alle esigenze di ciascun laboratorio. Nell’emergenza abbiamo messo a punto anche quello per velocizzare la diagnosi del nuovo coronavirus. Piuttosto mi sembra che questa crisi abbia fatto emergere con drammatica evidenza l’importanza della ricerca e della tecnologia in sanità.” Infine, uno sguardo al futuro: “Il nostro augurio è che l’emergenza passi presto, ma che resti la consapevolezza dei vantaggi dell’impiego dell’alta tecnologia nella diagnostica di laboratorio. Che si tratti di diagnosi di Covid-19, di diagnosi prenatale o di predisposizione genetica all’insorgenza di determinate patologie, resteremo sempre al fianco dei laboratori che vogliano migliorare i loro processi attraverso l’automazione e permettere agli operatori di dedicarsi a compiti a maggior valore aggiunto, mentre le macchine lavorano per loro”.

capacità per soddisfarle, in partnership con una grande azienda farmaceutica italiana. Specialisti di prodotto, biologi, sviluppatori software, ingegneri, tecnici di montaggio esperti, commerciali e buyer: siamo tutti impegnati, su fronti diversi, a recepire e approfondire le richieste che ci arrivano e ad attivarci per evaderle rapidamente, perché mai come adesso un giorno in più o in meno fa la differenza”. Si può parlare di riconversione della vostra offerta? “Parlerei di capacità di adattamento più che di riconversione – precisa il presidente-. La piattaforma Omnia nasce come apparecchiatura personalizzabile per la diagnostica. Negli anni abbiamo implementato svariati protocolli in base alle esigenze di ciascun laboratorio. Nell’emergenza abbiamo messo a punto anche quello per velocizzare la diagnosi del nuovo coronavirus. Piuttosto mi sembra che questa crisi abbia fatto emergere con drammatica evidenza l’importanza della ricerca e della tecnologia in sanità.” Infine, uno sguardo al futuro: “Il nostro augurio è che l’emergenza passi presto, ma che resti la consapevolezza dei vantaggi dell’impiego dell’alta tecnologia nella diagnostica di laboratorio. Che si tratti di diagnosi di Covid-19, di diagnosi prenatale o di predisposizione genetica all’insorgenza di determinate patologie, resteremo sempre al fianco dei laboratori che vogliano migliorare i loro processi attraverso l’automazione e permettere agli operatori di dedicarsi a compiti a maggior valore aggiunto, mentre le macchine lavorano per loro”. dell’Ospedale di Gardone Valtrompia, ispirato e illuminato – diciamolo pure – dalle forti analogie tra i ventilatori ospedalieri e le maschere da snorkeling, in particolare la Easybreath quella ideata, prodotta e distribuita da Decathlon”. “La sua idea – commenta Romaioli – ci ha conquistato immediatamente e ci siamo mossi subito per verificare con l’insegna sportiva la disponibilità dei pezzi. La fortuna ha voluto che le scorte in magazzino fossero sufficienti (circa 10 mila pezzi) e siamo così passati alla fase B: studiare il nuovo raccordo per l’ossigeno, la valvola Charlotte, che abbiamo inizialmente stampato in 3D”. Gli step del progetto hanno previsto l’eliminazione del respiratore della maschera, rimpiazzato da questo aggancio progettato ad hoc e dotato di un ingresso per l’ossigeno e di un’uscita con filtro Peep. “Il prototipo di Easy Covid 19 è stato testato su un nostro collega direttamente all’Ospedale di Chiari, innestandolo al corpo del respiratore: il collaudo ha avuto successo – continua -. Così, per impedire eventuali speculazioni sul prezzo del componente, abbiamo deciso di brevettare la valvola di raccordo. Ovviamente il brevetto rimarrà ad uso libero in modo che tutti gli ospedali possano usufruirne”. E successivamente il progetto si è diffuso su scala nazionale. “Pertanto dalla stampa 3D siamo passati, grazie alla disponibilità del Gruppo Oldrati, a realizzare una stampo a

dell’Ospedale di Gardone Valtrompia, ispirato e illuminato – diciamolo pure – dalle forti analogie tra i ventilatori ospedalieri e le maschere da snorkeling, in particolare la Easybreath quella ideata, prodotta e distribuita da Decathlon”. “La sua idea – commenta Romaioli – ci ha conquistato immediatamente e ci siamo mossi subito per verificare con l’insegna sportiva la disponibilità dei pezzi. La fortuna ha voluto che le scorte in magazzino fossero sufficienti (circa 10 mila pezzi) e siamo così passati alla fase B: studiare il nuovo raccordo per l’ossigeno, la valvola Charlotte, che abbiamo inizialmente stampato in 3D”. Gli step del progetto hanno previsto l’eliminazione del respiratore della maschera, rimpiazzato da questo aggancio progettato ad hoc e dotato di un ingresso per l’ossigeno e di un’uscita con filtro Peep. “Il prototipo di Easy Covid 19 è stato testato su un nostro collega direttamente all’Ospedale di Chiari, innestandolo al corpo del respiratore: il collaudo ha avuto successo – continua -. Così, per impedire eventuali speculazioni sul prezzo del componente, abbiamo deciso di brevettare la valvola di raccordo. Ovviamente il brevetto rimarrà ad uso libero in modo che tutti gli ospedali possano usufruirne”. E successivamente il progetto si è diffuso su scala nazionale. “Pertanto dalla stampa 3D siamo passati, grazie alla disponibilità del Gruppo Oldrati, a realizzare una stampo a  iniezione che garantisca una produzione industriale in serie – indica Romagnoli -. Ribadisco che né la maschera né il raccordo valvolare sono certificati: sono nati in una situazione emergenziale e il loro impiego è subordinato a una situazione di cogente necessità. Visti questi presupposti ritengo che fuori dall’emergenza il progetto si esaurirà”. Quello che non finirà, invece, è il sollievo di chi è stato aiutato dalla maschera e l’orgoglio di chi tale aiuto è riuscito a darlo, fidandosi di un’idea inedita (magari imprevedibile), ma buona.

iniezione che garantisca una produzione industriale in serie – indica Romagnoli -. Ribadisco che né la maschera né il raccordo valvolare sono certificati: sono nati in una situazione emergenziale e il loro impiego è subordinato a una situazione di cogente necessità. Visti questi presupposti ritengo che fuori dall’emergenza il progetto si esaurirà”. Quello che non finirà, invece, è il sollievo di chi è stato aiutato dalla maschera e l’orgoglio di chi tale aiuto è riuscito a darlo, fidandosi di un’idea inedita (magari imprevedibile), ma buona.

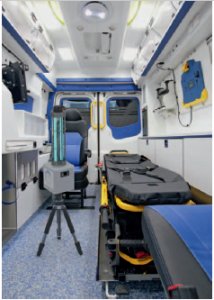

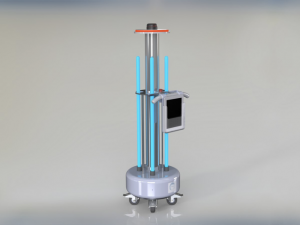

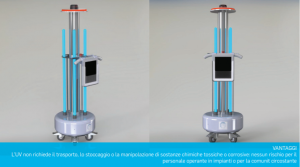

per favorire processi di ossidazione sulle superfici. Il sistema include inoltre generatori di ozono che impiegano componenti UV a bassa pressione ai vapori di mercurio. L’ozono è un forte agente ossidante che, reagendo con una moltitudine di composti organici, disinfetta aria ed acqua; inoltre, è anche un deodorante altamente efficiente in grado di sterilizzare completamente ambienti e superfici da muffe e batteri presenti nell’aria. Il vetro di quarzo sintetico consente di ottenere una maggiore efficienza di trasmissione UV a 185 nm. A valle del processo di disinfezione, un sistema addizionale provvederà a rimuovere l’ozono residuo presente nell’ambiente riportandolo ai livelli naturali.

per favorire processi di ossidazione sulle superfici. Il sistema include inoltre generatori di ozono che impiegano componenti UV a bassa pressione ai vapori di mercurio. L’ozono è un forte agente ossidante che, reagendo con una moltitudine di composti organici, disinfetta aria ed acqua; inoltre, è anche un deodorante altamente efficiente in grado di sterilizzare completamente ambienti e superfici da muffe e batteri presenti nell’aria. Il vetro di quarzo sintetico consente di ottenere una maggiore efficienza di trasmissione UV a 185 nm. A valle del processo di disinfezione, un sistema addizionale provvederà a rimuovere l’ozono residuo presente nell’ambiente riportandolo ai livelli naturali. Il

Il Tra le tecnologie usate nel Pro Health System il

Tra le tecnologie usate nel Pro Health System il