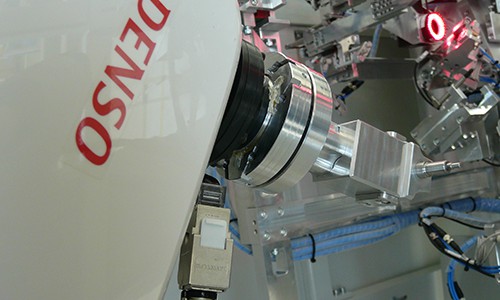

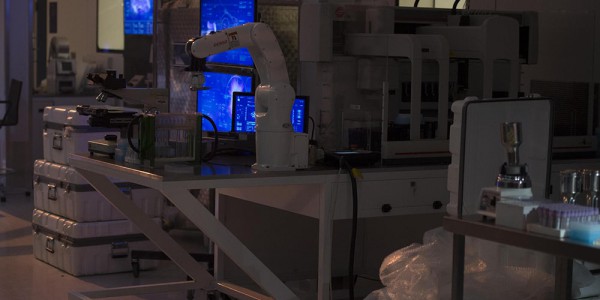

Tutti noi siamo soliti vedere i robot DENSO impegnati in qualche applicazione di ‘Pick&Place’ o di asservimento macchine utensili o ancora, impegnati in qualche particolare applicazione nel medicale.

Ma i robot DENSO non sono solo questo, sono molto altro e si divertono pure: come il robot VS050 che potrete vedere nel video seguete, che è stato sapientemente programmato per giocare a Kendama.